机器人焊接是指机器人代替手工作业,即利用焊接机器人系统完成焊接作业,获得合格焊件的过程,按照机器人所用焊接工艺方法不同,可将其分为点焊机器人、弧焊机器人、搅拌摩擦焊机器人及激光焊机器人等类型;根据自动化技术发展程度的不同,焊接机器人可分为示教再现型机器人、智能型机器人等;机器人在焊接领域得到了广泛的应用[2-3],据统计约25%的工业机器人用于焊接操作[4]。机器人焊接具有诸多优点,包括焊接稳定性高、质量好;可提高劳动生产率;改善了劳动条件,可在有害环境下工作;降低了工人的技术操作水平和劳动强度;保证焊接质量的前提下降低生产成本;柔性化程度高,可实现小批量产品的焊接自动化;可在各种极限条件下完成焊接作业。机器人焊接大致可分为三个阶段:准备、施焊和焊后检测。准备阶段主要进行工件的装配以及机器人的示教编程,目前常用的示教编程又可按照人工和自动、在线与离线两类。人工在线编程方法简单、成本低,但耗时多,同时依赖于焊工的技能。自动离线编程是目前关注度较高的**技术,其特点在于柔性高、可以产生复杂轨迹、比人工在线编程速度快。在施焊过程中往往采用焊缝自动跟踪技术来补偿示教中可能出现的偏差,保证焊枪与焊缝的对中。

机器人焊接也带来了诸多新的挑战:①工件制备质量和焊件装配精度要求高。②设计工件的结构及焊接工艺时,要考虑焊枪的可达性、变位机的翻转次数等。③投资额度高,回收周期长。④电源功率须满足机器人自动化焊接所要求的高输出、高稳定性等特点。此外,机器人焊接对操作者的要求较高,需要具备较高的综合素质;为了获得高质量的焊缝,通过制定**合理的机器人焊接工艺尤为重要。

2 机器人焊接关键工艺

2.1 机器人焊接工艺性分析

机器人焊接工艺主要包括焊接方法、焊接电源、母材、焊材、气体、板厚(管径及壁厚)、坡口形式、焊前装配、焊接位置、焊接顺序、焊接轨迹、焊枪姿态及焊接参数等,在制定机器人焊接工艺前,首先要对被焊工件和焊材有着充分的了解,此后对焊件材料的焊接性、下料、成形加工工艺、装配方法的选用以及机器人的焊接轨迹、姿态、焊枪角度、焊接参数等进行分析,确定焊接重点及难点,制订解决措施,达到控制焊接质量、提**率、降低成本等目的。

根据焊件的技术要求,通过工艺分析,运用机器人焊接工艺知识来拟定机器人的焊接方案,并充分考虑焊接顺序、关键点的处理、焊枪角度及机器人的姿态等问题。在机器人焊接路径及姿态编程完成后,对焊接参数进行设置和调整,完成焊接工艺试验;***终从质量、效率、成本三方面进行工艺方案比较,选定***佳方案。

2.2 机器人焊接缺陷及防止措施

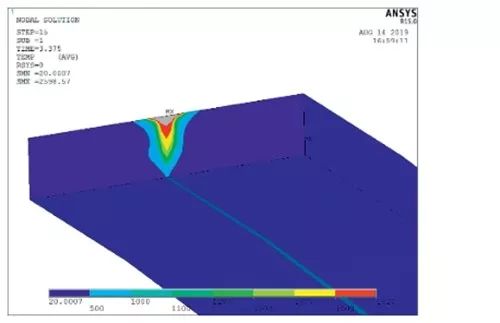

机器人焊接对装配的精度要求较高,在间隙过大时可能出现金属漏到焊缝背面形成焊瘤,需要较高的加工及装配精度来避免这种问题。在设置直线焊接焊枪摆动时,两侧停留时间过长可能造成局部热输入大形成焊瘤,可通过调整停留时间解决。在T形接头的90°转角时,焊枪在旋转的过程中焊丝端点并未移动导致熔敷金属过多外流产生满溢缺陷,应通过设置合理的轨迹点或调整焊接参数来避免。当机器人TCP点不准时,焊枪位姿旋转变化会导致焊枪偏离焊缝,产生满溢缺陷或焊偏,如图1所示。为防止出现此类缺陷,应保证机器人TCP点的准确以及在示教时以合理干伸长来定位焊枪位置以及示教。除此之外,手工焊接时可能出现的包括烧穿、气孔、裂纹及弧坑等缺陷同样会出现在机器人焊接上,只有在保证了各类参数合理配合的基础上,才能得到高质量的焊缝。

a)外角焊缝时满溢现象

b)立转平拐角焊缝流淌现象

图1 焊缝缺陷

3 机器人焊接路径规划

焊接路径规划是机器人焊接的首要问题。规划焊接接头的路径方法有三种:一层一道焊、一层多道焊和多层多道焊。其中一层一道焊和一层多道焊的区别是选择直线焊接摆动来规划路径,但摆动虽然减少了焊接道数,却会对机器人产生更高的要求。多层多道焊是以上两种焊接方法的结合。

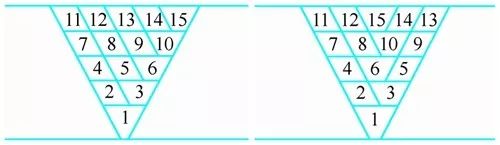

焊接路径规划主要分为:焊接参数规划、焊道截面积规划、焊接顺序规划和焊枪姿态规划4部分。以V形坡口为例,首先在完成坡口的探测后,根据坡口总高度来计算坡口填充所需要的总层数;然后在层数确定后,运算出层高,并以此计算出简化为菱形的焊道横截面积,而每层的***后一道焊道设定为梯形;***后通过每层横截面的总面积除以单道焊缝横截面面积便可求该层的总道数。完成运算后,根据每层多道焊的数量排布来进行焊缝的填充,为保证焊道的填充饱满致密和焊接过程平稳,选择合适的焊接次序,V形坡口焊道排布及顺序如图2所示。

a) 由一边向另一边焊 b)由两边向中间焊

图2 V形坡口焊道排布及顺序

在确定焊接次序后,根据焊道的安排,推导出焊道起、收弧点的坐标,继而确定焊枪的位姿及其焊接摆幅,位姿和摆幅的确定决定于上述焊道的排布情况,使焊枪处于规划的每道焊缝的对称轴上,有助于焊出高质量的焊缝。

4 现场机器人焊接

以MICROBO机器人为例介绍现场焊接。该机器人是一款便携式、全自动焊接机器人,广泛应用于建筑钢结构、桥梁钢结构、船舶、海洋工程及通用机械等行业;MICROBO机器人标准构成如图3所示,包括机器人本体、摆动机构、控制箱、示教器、导轨、焊接电源、送丝装置、送丝电缆、焊枪、电磁开闭器、控制转接器、防干扰变压器及连接线缆等。

图3 MICROBO机器人标准构成

1.电磁开闭器 2.保护气 3.接口电缆 4.控制转换器 5.送丝电缆 6.机器人本体 7.示教器 8.导轨、直焊枪、弯焊枪、附属品 9.2次侧动力线缆

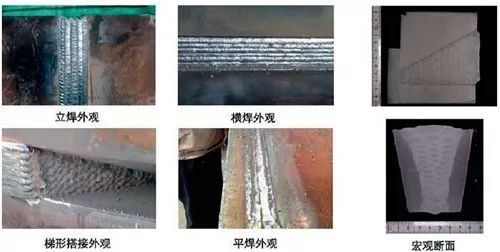

MICROBO机器人采用接触传感器来确定焊件坡口的位置。接触传感器的工作原理是依靠在焊丝及母材间形成电压差,接触时的导电会提供信号给计算机并记住母材或焊缝的位置。图4为使用接触传感器进行坡口及坡口寻位方法示意。MICROBO机器人在进行多层多道焊焊接时,操作人员只需在软件中选择实际工件对应坡口形式,机器人即可通过焊丝接触传感器自动进行检测并获得工件的板厚、坡口角度、根部间隙、焊缝长度以及位置偏移量等焊缝信息,并自动演算出***适合的电流电压、焊接速度、焊接时间、摆幅以及层数等焊接参数,***终实现多层多道焊接。免去了传统机器人焊接的示教过程,既缩短了焊接时间,降低了焊接难度,又减轻了企业对高素质人才的依赖。成形效果如图5所示。

a)坡口传感器 b) 坡口寻位传感器

图4 坡口及坡口寻位方法示意

图5 MICROBO机器人焊接成形效果

5 基于多场耦合数值计算的机器人焊缝规划补偿技术

焊接机器人在进行焊接的时候,由于局部不均匀加热,焊接区域受热体积因周围冷金属的阻碍,发生弹塑性变形,使得工件发生形变,从而影响弧长、焊接电流和电弧电压等焊接参数。为了避免工件变形影响焊接过程稳定性,在焊接机器人施焊之前,需要根据不同焊缝部位与结构,直接进行误差修正。

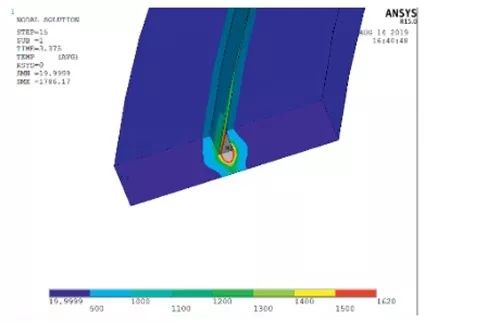

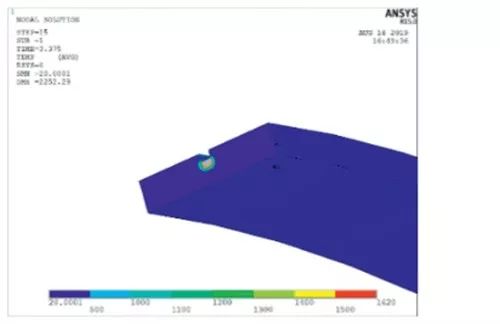

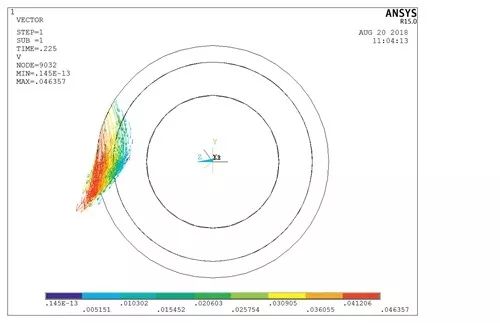

为了得到修正量,本文利用ANSYS软件计算焊接过程中工件发生的变形。传统工件变形往往采用“热-电-力”耦合模型进行计算。为了提高计算精度,更准确地指导机器人焊接,本文建立了“热-电-力-流”多物理场耦合模型,使用生死单元技术和熔池流体力学等,模拟多层多道焊过程,计算焊接过程中的变形。

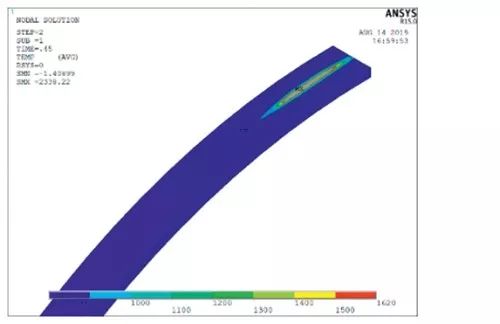

本文以圆管焊接为例进行介绍,图6a为建立的有限元模型,为了提高计算效率,建立圆管1/8模型(45°)。机器人焊接模拟分三步:打底、填充、盖面,模拟层数分别为1-2-1层。首先确定焊件外表面的边界条件,而后根据焊接热源的不同,选择合适的热源模型(电弧焊使用高斯面热源模型,激光焊接使用旋转高斯热源模型)。本例中模型共3952个节点,3195个单元,其中焊缝网格划分较细,母材网格较粗。根据多场耦合法,对焊接过程进行模拟计算;计算分为多段,每段先对其温度与变形场进行分析,再进行流场的耦合计算。图6b为打底焊焊缝横截面的温度场分布,其中灰色部分为熔池。图6c为第二道填充焊的温度场分布。图6d显示的是盖面焊缝的温度场与变形的分布。图6e是热源开始移动时温度场的分布,因所采用的X70钢热导率较低,熔池沿焊枪移动方向呈明显细长状。图6f为在完成温度场计算后,耦合热-电-力-流四场得到的流场分布。

a)有限元模型

b)打底焊温度场分布

c)填充焊温度场分布

d)盖面焊温度场分布

e)热源移动时温度场分布

f)流场分布

图6 焊接过程中的温度场、应力变形和流场

6 结束语

通过对机器人焊接过程中若干关键技术、缺陷及防止措施、***新理论和焊接方法介绍,得到以下主要结论:

1)分析说明了机器人焊接时工艺制定的原则和缺陷防止措施,包括对材料性能的掌握、机器人运动轨迹与姿态的调整、焊接参数的优化,以及这三者之间的匹配关系,并介绍了间隙过大、摆动停留时间过长以及T形接头90°转角处常见的机器人焊接缺陷以及防治方法。

2)针对机器人多层多道焊,介绍了免示教、可自动焊缝规划的MICROBO机器人。通过接触传感检测得到工件板厚、坡口角度、根部间隙、焊缝长度及位置偏移量等信息,自动演算出***适合的焊接参数,能实现多层多道焊接,提高了焊接效率和焊接质量。

3)提出了基于多场耦合数值计算的机器人焊缝规划补偿技术,建立了多层多道焊接有限元模型,利用多物理场耦合方法,计算焊接过程中的温度差、流场及焊接变形;以模拟得到的数据来对机器人焊接误差进行修正,保证焊接质量。来源 网络

更多详情:机器人变位机